Turboladdare med fast och variabel geometri - vad är skillnaden?

Ofta när man beskriver motorer används termen "variabel turboladdargeometri". Hur skiljer den sig från en konstant och vilka är dess fördelar och nackdelar?

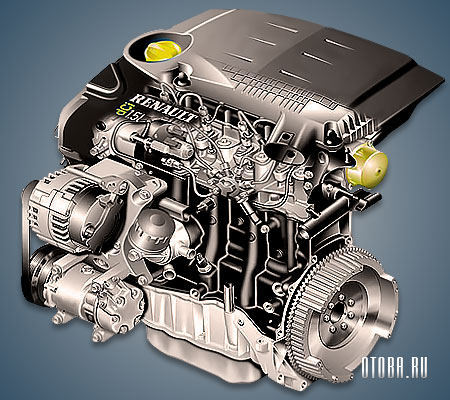

En turboladdare är en anordning som har använts flitigt i dieselmotorer sedan 80-talet, vilket ökar vridmomentet och effekten och påverkar bränsleförbrukningen positivt. Det var tack vare turboladdaren som dieslar inte längre uppfattades som smutsiga arbetsmaskiner. I bensinmotorer började de ha samma uppgift och dök upp mer frekvent på 90-talet, med tiden blev de populära, och efter 2010 blev de lika vanliga i bensinmotorer som de var på 80- och 90-talen i dieslar.

Hur fungerar en turboladdare?

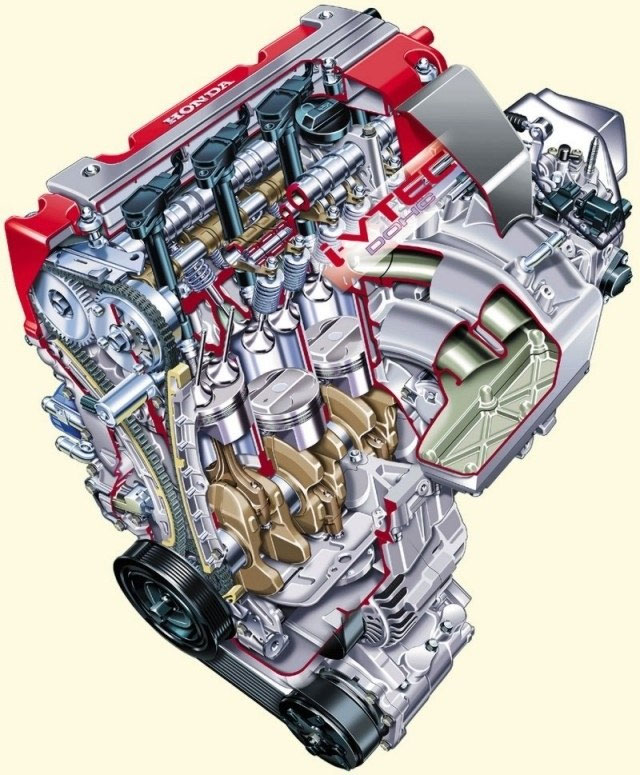

En turboladdare består av en turbin och en kompressor monterad på gemensam axel och i ett hus uppdelat i två nästan dubbla sidor. Turbinen drivs av avgaser från avgasgrenröret och kompressorn, som roterar på samma rotor med turbinen och drivs av denna, skapar lufttryck, sk. påfyllning. Den går sedan in i insugningsröret och förbränningskammarna. Ju högre avgastryck (högre motorvarvtal), desto högre kompressionstryck.

Huvudproblemet med turboladdare ligger just i detta faktum, för utan den lämpliga avgashastigheten kommer det inte att finnas något korrekt kompressionstryck för luften som kommer in i motorn. Överladdning kräver en viss mängd avgaser från en motor vid ett visst varvtal – utan ordentlig avgasbelastning finns det ingen ordentlig boost, så överladdade motorer vid lågt varvtal är extremt svaga.

För att minimera detta oönskade fenomen bör en turboladdare med rätt dimensioner för den givna motorn användas. Den mindre (rotorn med mindre diameter) "snurrar" snabbare eftersom den skapar mindre motstånd (mindre tröghet), men den ger mindre luft, och kommer därför inte att generera mycket boost, d.v.s. kraft. Ju större turbinen är desto effektivare är den, men den kräver mer avgasbelastning och mer tid att "snurra upp". Denna tid kallas turbolag eller lag. Därför är det vettigt att använda en liten turboladdare för en liten motor (upp till cirka 2 liter) och en stor för en större motor. Men större har fortfarande ett lagproblem, så Stora motorer använder vanligtvis bi-turbo och twin-turbo system.

Bensin med direktinsprutning - varför turbo?

Variabel geometri - lösningen på turbofördröjningsproblemet

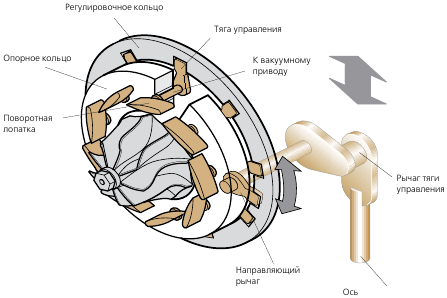

Det mest effektiva sättet att minska turbofördröjningen är att använda en turbin med variabel geometri. Rörliga skovlar, kallade skovlar, ändrar sin position (lutningsvinkel) och ger därigenom en variabel form åt flödet av avgaser som faller på de oföränderliga turbinbladen. Beroende på trycket på avgaserna är bladen inställda i en större eller mindre vinkel, vilket accelererar rotorns rotation även vid lägre avgastryck, och vid högre avgastryck, fungerar turboladdaren som en konventionell utan variabel. geometri. Rodren är monterade med pneumatisk eller elektronisk drivning. Variabel turbingeometri användes från början nästan uteslutande i dieselmotorer., men den används nu också allt mer av bensin.

Effekten av variabel geometri är mer mjuk acceleration från låga varv och frånvaron av ett märkbart ögonblick av att "slå på turbon". Som regel accelererar dieselmotorer med konstant turbingeometri till cirka 2000 rpm mycket snabbare. Om turbon har en variabel geometri kan de accelerera mjukt och tydligt från ca 1700-1800 rpm.

Turboladdarens variabla geometri verkar ha vissa plus, men så är det inte alltid. Framför allt livslängden för sådana turbiner är lägre. Kolavlagringar på rattarna kan blockera dem så att motorn i hög- eller lågområdet inte har sin kraft. Vad värre är, turboladdare med variabel geometri är svårare att regenerera, vilket är dyrare. Ibland är fullständig regenerering inte ens möjlig.