Elbil igår, idag och imorgon: del 2

Innehåll

Fristående plattformar eller modifierade lösningar för elfordon

Är skapandet och implementeringen av helt elektriska plattformar ekonomiskt lönsamt? Svar: det beror på. Tillbaka 2010 visade Chevrolet Volt (Opel Ampera) att det finns sätt att optimalt kostnadseffektivt konvertera karossstrukturen för ett konventionellt framdrivningssystem genom att integrera ett batteri i mitttunneln på Delta II-plattformen där avgassystemet är placerat . ) och under fordonets baksäte. Men ur dagens perspektiv är Volt en plug-in-hybrid (trots mycket sofistikerad teknik liknande den som finns i Toyota Prius) med ett 16 kWh batteri och en förbränningsmotor. För tio år sedan föreslogs det av företaget som ett elfordon med ökad körsträcka, och detta är mycket vägledande för den väg denna typ av bil har tagit under detta decennium.

För Volkswagen och dess divisioner, vars ambitiösa planer inkluderar produktion av en miljon elfordon per år, är 2025 skapandet av plattformar speciellt utformade för elfordon motiverat. Men för tillverkare som BMW är saken mycket mer komplicerad. Efter den hårt skållade i3, som låg i framkant men skapades vid en annan tidpunkt och därför aldrig blev ekonomiskt lönsam, bestämde de ansvariga faktorerna på det bayerska företaget att designers skulle leta efter ett sätt att skapa flexibla plattformar som kunde maximera effektiviteten hos båda drivtyper. Tyvärr är traditionellt anpassade elektriska plattformar verkligen en designkompromiss – cellerna packas i separata paket och placeras där det finns plats, och i nyare design tillhandahålls dessa volymer för sådana integrationer.

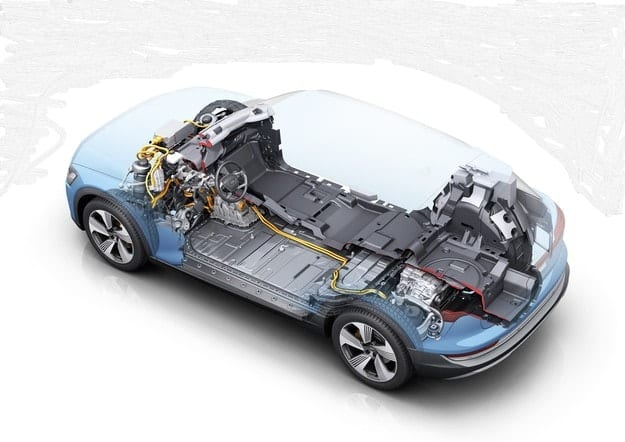

Detta utrymme används dock inte lika effektivt som när man använder celler inbyggda i golvet, och elementen är sammankopplade med kablar, vilket ökar vikten och motståndet. De flesta företags nuvarande elektriska modeller, som e-Golf och Mercedes elektriska B-klass, är just det. Därför kommer BMW att använda optimerade versioner av CLAR-plattformen som de kommande iX3 och i4 kommer att baseras på. Mercedes kommer att ha ett liknande tillvägagångssätt under de kommande åren, med modifierade versioner av sina nuvarande plattformar innan de introducerar (cirka två år senare) den dedikerade EVA II. För sina första elektriska modeller, särskilt e-Tron, använde Audi en modifierad version av sin vanliga MLB Evo som ändrade hela hjulbasen för att integrera ett helt batteripaket. Men Porsche och Audi utvecklar för närvarande en Premium Platform Electric (PPE) speciellt designad för elektrisk framdrivning som också kommer att användas av Bentley. Men även den nya generationen av dedikerade EV-plattformar kommer inte att söka det avantgardistiska tillvägagångssättet hos i3, som huvudsakligen kommer att använda stål och aluminium för detta ändamål.

Och så letar alla efter sin egen nya väg i den närmaste framtidens djungel. Fiat sålde den elektriska versionen av Panda för 30 år sedan, men FiatChrysler ligger nu efter trenden. Fiat 500e-versionen och Chrysler Pacifica-plugin-versionen säljs för närvarande i USA. Företagets affärsplan kräver en investering på 9 miljarder euro i elektrifierade modeller år 2022 och kommer snart att börja producera 500 elfordon i Europa med en ny elektrifierad plattform. Maserati och Alfa Romeo kommer också att ha elektrifierade modeller.

År 2022 ska Ford lansera 16 elfordon på MEB-plattformen i Europa; Honda kommer att använda elektrifierade drivlinor för att ta två tredjedelar av sina modeller till Europa 2025; Hyundai har sålt elektriska versioner av Kona och Ioniq väl, men är nu redo med en helt ny EV-plattform. Toyota kommer att basera sina framtida elmodeller på en e-TNGA byggd specifikt för elfordon, som även kommer att användas av Mazda, och även om namnet är detsamma som ett antal nya TNGA-lösningar är det strikt specifikt. Toyota har mycket erfarenhet av elbilar och energihantering, men inte av litiumjonbatterier eftersom man i tillförlitlighetens namn har använt nickel-metallhydridbatterier till slutet. Renault-Nissan-Mitsubishi använder anpassade befintliga konstruktioner för de flesta av sina elektriska modeller, men kommer snart också att lansera en ny elektrisk plattform, CMF-EV. CMF-namnet bör inte lura dig - som med Toyota och TNGA har CMF-EV nästan ingenting att göra med CMF. PSA-modeller kommer att använda versioner av CMP- och EMP2-plattformarna. Plattformen för en av pionjärerna inom den nya elektriska mobiliteten Jaguar I-Pace är också helt elektrisk.

Hur kommer produktionen att ske?

Montering av ett fordon på fabriken står för 15 procent av den totala tillverkningsprocessen. De återstående 85 procenten involverar produktionen av var och en av mer än tio tusen delar och deras förmontering i cirka 100 av de viktigaste produktionsenheterna, som sedan skickas till produktionslinjen. Bilar idag är oerhört komplexa, och detaljerna i deras komponenter tillåter inte att de helt tillverkas i ett bilföretag. Detta gäller även tillverkare som Daimler, som har en högre grad av integration och egenproduktion av komponenter som växellådor. De dagar som företaget producerade till minsta detalj som Ford Model T är för länge borta. Kanske för att det inte finns så mycket detaljer i T-modellen ...

Den starka drivkraften i utvecklingen av elfordon under senare år har emellertid inneburit helt nya utmaningar för konventionella biltillverkare. Så lika flexibel som tillverkningsprocessen inkluderar den huvudsakligen monteringssystemmodeller med konventionella karosser, drivlinor och drivlinor. Dessa inkluderar plug-in hybridmodeller, som inte skiljer sig väsentligt i layout förutom att lägga till ett batteri och kraftelektronik på en bekväm plats på chassit. Detta gäller även för elfordon baserade på traditionell design.

Konstruktion av bilar, inklusive elektriska, sker samtidigt med design av produktionsprocesser, där varje bilföretag väljer sin egen strategi för handling. Vi talar inte om Tesla, vars produktion nästan från början byggs på grundval av elfordon, utan om erkända tillverkare, som beroende på deras behov måste kombinera produktion av bilar med konventionell och elektrisk enhet. Och eftersom ingen egentligen vet exakt vad som kommer att hända på kort sikt bör saker och ting vara tillräckligt flexibla.

Nya produktionssystem ...

För de flesta tillverkare är lösningen att anpassa sina produktionslinjer till elfordon. GM tillverkar till exempel hybrid volt och elektrisk bult i befintliga fabriker. Tidigare PSA-vänner säger att de kommer att designa sina bilar för att ta samma sätt.

Daimlers arbete med att utveckla elfordon under det nya EQ-märket och anpassa fabriker baseras på en uppskattning av 15 till 25 procent av Mercedes-Benz försäljning fram till 2025. För att vara redo för detta Med utvecklingen av marknaden, inklusive detta ganska brett spektrum av prognoser, expanderar företaget anläggningen i Sindelfingen med en anläggning som heter Factory 56. Mercedes definierar denna anläggning som "framtidens första anläggning" och den kommer att inkludera alla tekniska lösningar ... Enya och systemen heter. Industri 4.0. Liksom PSA-anläggningen i Tremeri, kommer denna anläggning och Daimler Full-Flex-anläggningen i Kecskemét att kunna producera elfordon tillsammans med konventionella. Produktionen är också flexibel hos Toyota, som kommer att tillverka sina elektriska fordon i Motomachi, Toyota City. I årtionden har företaget höjt produktionseffektiviteten till en kult som följer, men på kort sikt har det inga alltför ambitiösa avsikter som en konkurrent och VW på rena elfordon.

... Eller helt nya fabriker

Inte alla tillverkare tar denna flexibla strategi. Volkswagen, till exempel, investerar en miljard miljarder i sin Zwickau-anläggning och designar den enbart för produktion av elfordon. Företaget förbereder ett antal av dem, inklusive modeller av olika märken i frågan, som kommer att baseras på den helt nya modulära arkitekturen MEB (Modularer E-Antriebs-Baukasten). Tillverkningsanläggningen som VW förbereder kommer att kunna hantera stora volymer, och företagets ambitiösa storskaliga planer är kärnan i detta beslut.

Den långsamma rörelsen i denna riktning har sin egen logiska förklaring – etablerade biltillverkare följer väletablerade, konsekventa mönster av bilbyggande och produktionsprocesser. Tillväxten måste vara jämn, utan krascher, som Tesla. Dessutom kräver höga kvalitetskriterier många procedurer och det tar tid. Elektrisk mobilitet är en chans för kinesiska företag att expandera till internationella marknader mer brett, men de måste också börja producera pålitliga och framför allt säkra fordon först.

Faktum är att bygga plattformar och organisera produktionsprocesser är mindre problem för biltillverkare. I detta avseende har de mycket mer erfarenhet än Tesla. Konstruktionen och tillverkningen av en rent elektriskt driven plattform är mindre komplex än konventionellt drivna fordon – till exempel har den senares nedre struktur många fler böjar och kopplingar som kräver en mer komplex och kostsam tillverkningsprocess. Företagen har stor erfarenhet av att anpassa sådana produkter och detta kommer inte att vara något problem för dem, speciellt eftersom de har fått mycket erfarenhet av multimaterialkonstruktion. Det är sant att anpassningen av processer tar tid, men de modernaste produktionslinjerna är mycket flexibla i detta avseende. Ett betydande problem med elfordon är fortfarande sättet att lagra energi, det vill säga batteriet.