Dieselinsprutningssystem. Design, fördelar och nackdelar

Till skillnad från bensinmotorer hade dieselmotorer bränsleinsprutning från början. Endast insprutningssystem, kopplingar och trycket på bränslet som tillfördes cylindrarna ändrades.

Till skillnad från bensinmotorer hade dieselmotorer bränsleinsprutning från början. Endast insprutningssystem, kopplingar och trycket på bränslet som tillfördes cylindrarna ändrades.

Arbetsprincipen för en dieselmotor, allmänt känd som en dieselmotor, är helt annorlunda än en bensinmotor. I bränslebilar kommer bränsle-luftblandningen in i förbränningskammaren ovanför kolven. Efter kompression antänds blandningen på grund av nedbrytningen av en elektrisk gnista vid tändstiftets elektroder. Det är därför bensinmotorer också kallas gnisttändningsmotorer (SI).

Arbetsprincipen för en dieselmotor, allmänt känd som en dieselmotor, är helt annorlunda än en bensinmotor. I bränslebilar kommer bränsle-luftblandningen in i förbränningskammaren ovanför kolven. Efter kompression antänds blandningen på grund av nedbrytningen av en elektrisk gnista vid tändstiftets elektroder. Det är därför bensinmotorer också kallas gnisttändningsmotorer (SI).

I dieselmotorer komprimerar kolven i förbränningskammaren endast luft, som under inverkan av ett enormt tryck (minst 40 bar - därav namnet "högtryck") värms upp till en temperatur på 600-800 ° C. Insprutning av bränsle i sådan het luft resulterar i omedelbar självantändning av bränslet i förbränningskammaren. Av denna anledning kallas dieseldrivlinor också som motorer med kompressionständning (CI). Redan från början tillfördes de genom att spruta in bränsle i förbränningskammaren, och inte i insugningsröret, som bara tillför luft till motorn. Beroende på om förbränningskammaren var delad eller inte, delades dieselmotorer in i kraftenheter med indirekt eller direkt insprutning.

Indirekt injektion

Indirekt injektion

Diesel, även om den debuterade med ett direktinsprutningssystem, användes inte länge. Denna lösning orsakade för många problem och inom bilindustrin ersattes den av indirekt insprutning som patenterades 1909. Direktinsprutning kvarstod i stora stationära motorer och marinmotorer, såväl som i vissa lastbilar. Personbilsdesigners föredrog indirektinsprutade dieslar, med mjukare drift och mindre buller.

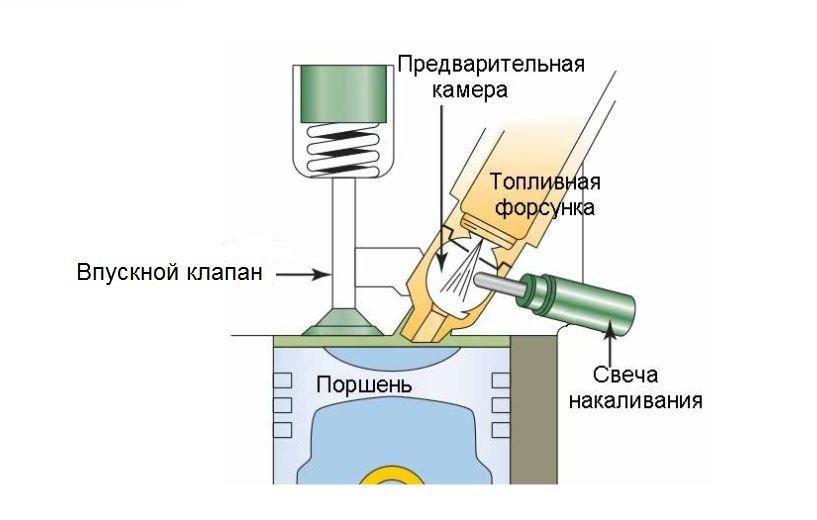

Termen "indirekt" i dieselmotorer betyder något helt annat än i bensinmotorer, där indirekt insprutning är insprutningen av en luft-bränsleblandning i insugningsröret. I indirektinsprutade dieselmotorer, som i direktinsprutningskonstruktioner, kommer bränslet som finfördelas av injektorn också in i förbränningskammaren. Det är bara det att det är uppdelat i två delar - en hjälpdel, i vilken bränsle sprutas in, och huvuddelen, d.v.s. utrymmet direkt ovanför kolven där huvudprocessen för bränsleförbränning äger rum. Kamrarna är sammankopplade med en kanal eller kanaler. När det gäller form och funktion är kamrarna indelade i preliminära, vortex- och luftreservoarer.

Den senare kan inte användas, eftersom deras produktion praktiskt taget har upphört. När det gäller förkammare och virvelkammare är munstycket installerat bredvid hjälpkammaren och sprutar in bränsle i den. Där uppstår antändning, sedan kommer det delvis förbrända bränslet in i huvudkammaren och brinner där ute. Dieslar med förkammare eller virvelkammare går smidigt och kan ha lätta vevsystem. De är inte känsliga för bränslekvalitet och kan ha munstycken av enkel design. De är dock mindre effektiva än dieslar med direktinsprutning, förbrukar mer bränsle och har problem med att starta en kall motor. Idag är indirekt insprutade dieselmotorer i personbilar ett minne blott och tillverkas inte längre. De finns sällan i moderna bilar på marknaden idag. De kan bara hittas i design som den indiska Hindustan och Tata, den ryska UAZ, den äldre generationen Mitsubishi Pajero som säljs i Brasilien eller Volkswagen Polo som erbjuds i Argentina. De används i mycket större kvantiteter i eftermarknadsfordon.

Direkt injektion

Direkt injektion

Allt började med honom. Fördelarna med direktinsprutning utnyttjades dock inte initialt. Vikten av ordentlig virvling av bränslet var inte känt och dess förbränning var inte optimal. Det bildades bränsleklumpar som bidrog till sotbildningen. Processerna på kolven gick för snabbt, motorerna arbetade hårt och förstörde snabbt vevaxellagret. Av denna anledning övergavs direkt injektion och föredrog indirekt injektion.

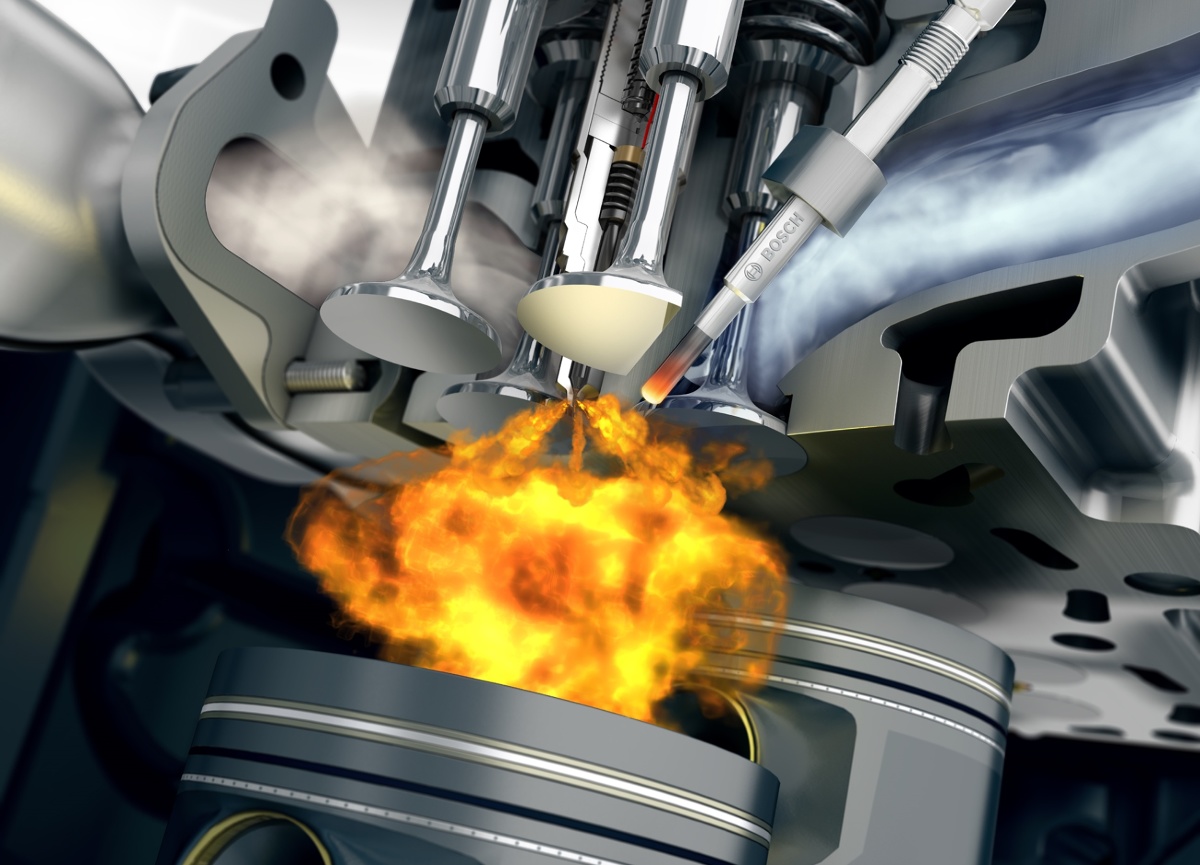

En återgång till rötterna, men i en modern version, inträffade först 1987, när Fiat Croma 1.9 TD gick in i massproduktion. Direkt bränsleinsprutning kräver effektiv insprutningsutrustning, högt insprutningstryck, bränsle av god kvalitet och ett mycket starkt (och därför tungt) vevparti. Det ger dock hög effektivitet och enkel start av en kall motor. Moderna lösningar för direktinsprutade dieselmotorer bygger huvudsakligen på helt plana huvuden och kolvar med lämpligt formade kammare (hålrum). Kamrarna ansvarar för korrekt turbulens i bränslet. Direktinsprutning används idag i stor utsträckning i personbilsdieselmotorer.

Direktinsprutning - Pumpinjektorer

Direktinsprutning - Pumpinjektorer

I traditionella dieselmotorer är det olika typer av pumpar som ansvarar för bränsletillförseln. Under pionjärtiden gjordes bränsleinsprutningen med tryckluft, på 20-talet gjordes detta med omdesignade oljepumpar. Redan på 300-talet användes speciella pumpar avsedda för dieselmotorer i stor utsträckning. Ursprungligen baserades den på seriella pumpar som skapar lågt tryck (upp till 60 bar). Det var först på 1000-talet som effektivare axialfördelarpumpar (över 80 bar) dök upp. I mitten av sjuttiotalet fick de mekanisk insprutningskontroll och i mitten av åttiotalet fick de elektronisk kontroll (BMW 524td, 1986).

Pumpinsprutare som användes i lastbilar redan på 30-talet var ett lite annorlunda sätt att bränsleinspruta, de användes flitigt i personbilar av Volkswagenkoncernen, för första gången 1998 (Passat B5 1.9 TDI). Kort sagt är en pumpinjektor en injektor med egen pump, som drivs av en kamaxel. Således är hela processen med trycksättning och insprutning i cylindern begränsad till cylinderhuvudet. Systemet är mycket kompakt, det finns inga bränsleledningar som ansluter pumpen till injektorerna. Därför finns det ingen munstyckspulsering, vilket gör det svårt att reglera bränsledosen och läckage. Eftersom bränslet delvis förångas i enhetens insprutningskammare, kan insprutningstiden vara liten (enkel start). Viktigast är dock det mycket höga insprutningstrycket på 2000-2200 bar. Bränsledosen i cylindern blandas snabbt med luft och brinner mycket effektivt.

I allmänhet kännetecknas en dieselmotor med pumpinjektor av hög effektivitet, låg bränsleförbrukning, hög hastighet och möjligheten att erhålla hög effekttäthet. Men en enhetsinjektormotor är dyr att tillverka, främst på grund av cylinderhuvudets komplexitet. Hans arbete är hårt och högt. När den drivs av enhetsinjektorer uppstår även emissionsproblem, vilket i hög grad bidrog till att VW övergav denna lösning.

Direktinsprutning - Common Rail

Direktinsprutning - Common Rail

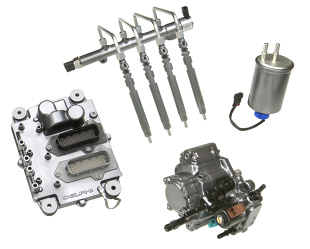

Den viktigaste delen av Common Rail-insprutningssystemet är "Common Rail", en typ av tank som även kallas en "tryckbränsleackumulator", i vilken en pump pumpar dieselbränsle. Det kommer in i munstyckena inte direkt från pumpen, utan från tanken, samtidigt som samma tryck bibehålls för varje cylinder.

Figurativt kan vi säga att var och en av injektorerna inte väntar på en del bränsle från pumpen, men har fortfarande bränsle vid ett mycket högt tryck. De elektriska impulserna som aktiverar injektorerna är tillräckliga för att tillföra bränsle till förbränningskamrarna. Ett sådant system låter dig skapa flerfasinjektioner (även 8 faser per injektion), vilket leder till mycket exakt förbränning av bränsle med en gradvis ökning av trycket. Det mycket höga insprutningstrycket (1800 bar) tillåter användning av injektorer med mycket små öppningar som levererar bränsle nästan i form av en dimma.

Allt detta kompletteras av hög motoreffektivitet, jämn gång och låg ljudnivå (trots direktinsprutning), bra manövrerbarhet och låga avgasemissioner. Common rail-motorer kräver dock bränsle av högsta kvalitet och de bästa filtren. Föroreningar i bränslet kan förstöra insprutare och orsaka skador som är extremt kostsamma att reparera.